Existen tres tipos principales de cierres mecánicos dobles: espalda con espalda, en tándem y cara a cara.

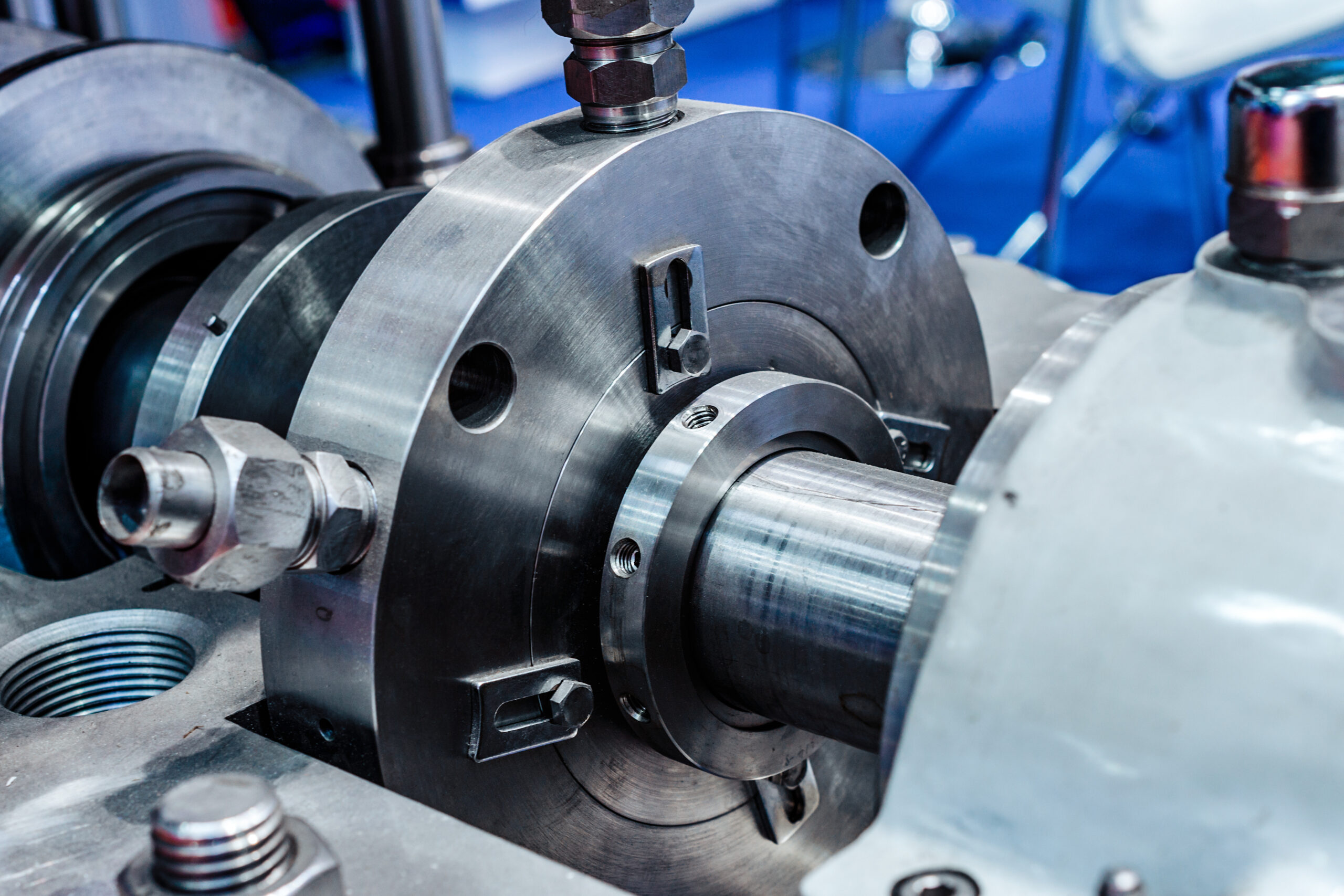

Disposición espalda con espalda

Disposición espalda con espalda Principio de funcionamiento

Las disposiciones de cierres mecánicos espalda con espalda colocan dos cierres enfrentados, con las superficies de estanquidad primarias en los lados exteriores. Esta configuración crea una cámara de fluido barrera entre las juntas, presurizada a una presión superior a la del fluido de proceso. El fluido barrera lubrica las caras de la junta, elimina el calor y evita las fugas del fluido de proceso a la atmósfera.

La mayor presión en la cámara del fluido barrera fuerza a ambas juntas contra sus asientos estacionarios. Este diferencial de presión garantiza la fuga hacia el interior del fluido barrera al fluido de proceso, no hacia el exterior.

Ventajas de la disposición espalda con espalda

Protección y diseño superiores

La disposición de los cierres mecánicos espalda con espalda proporciona una protección superior contra los fallos de los cierres y las fugas de producto. El diseño equilibrado garantiza unas condiciones de funcionamiento óptimas para ambos cierres, lo que reduce el desgaste y prolonga su vida útil.

Mejor distribución de la presión y disipación del calor

Esta configuración ofrece una mejor distribución de la presión. El fluido de barrera entre las juntas se presuriza más que el fluido de proceso, lo que evita la contaminación si falla la junta interior. También permite una mejor disipación del calor, manteniendo las juntas más frías y eficientes.

Instalación y mantenimiento simplificados

Se simplifican la instalación y el mantenimiento de las juntas espalda con espalda. El diseño del cartucho facilita la sustitución, reduciendo el tiempo de inactividad y los costes de mano de obra. La supervisión de la presión del fluido de barrera permite detectar con antelación el desgaste o el fallo de la junta, evitando paradas inesperadas.

Excelencia en la manipulación de fluidos difíciles

Las disposiciones espalda con espalda destacan en la manipulación de fluidos volátiles, peligrosos o caros. Ofrecen una capa adicional de protección contra fugas, garantizando un funcionamiento más seguro y minimizando la pérdida de producto. Esta configuración se adapta bien a aplicaciones con condiciones de presión variables, adaptándose a las fluctuaciones de forma más eficaz que otros tipos de juntas.

Desventajas de la disposición espalda con espalda

Retos de mantenimiento e instalación

Las disposiciones de cierres mecánicos espalda con espalda requieren un mayor mantenimiento debido a su complejidad. Los problemas de instalación y alineación pueden aumentar el tiempo de inactividad durante las reparaciones o sustituciones. La cara del cierre puede dañarse si la presión del fluido de barrera cae por debajo de la presión del fluido de proceso, lo que puede provocar la contaminación y el fallo del cierre.

Consideraciones económicas

Estas configuraciones son más caras que los sellos simples o las disposiciones en tándem debido a su intrincado diseño y a los componentes adicionales. Las piezas de repuesto y los costes de mantenimiento se acumulan con el tiempo. Las juntas espalda con espalda ocupan más espacio axial, lo que limita su uso en determinados tipos de bombas o en entornos restringidos.

Sensibilidad a la alineación del eje

La sensibilidad a la deflexión y desalineación del eje es un problema para las juntas back-to-back. El soporte y la alineación adecuados del eje son cruciales para evitar el desgaste prematuro y el fallo de las caras del cierre. El diseño complejo y los componentes adicionales contribuyen a aumentar los costes iniciales y los gastos de mantenimiento.

Gestión del sistema de fluidos de barrera

Las fluctuaciones de presión o un suministro inadecuado de fluido pueden comprometer la integridad de la junta y provocar fallos en el sistema.

Aplicaciones de la disposición espalda con espalda

Aplicaciones en la industria química y farmacéutica

Los cierres mecánicos espalda con espalda destacan en aplicaciones que requieren una contención rigurosa de los fluidos de proceso. Estos cierres son frecuentes en industrias que manipulan fluidos peligrosos, tóxicos o costosos. Las plantas de procesamiento químico los emplean en reactores y mezcladores que manipulan sustancias corrosivas. Los fabricantes de productos farmacéuticos utilizan cierres back-to-back para proteger compuestos farmacéuticos sensibles de la contaminación durante la producción.

Uso en las industrias del petróleo, el gas, la alimentación y el papel

Las refinerías de petróleo y gas aplican estas disposiciones en las bombas que procesan hidrocarburos volátiles, mejorando la seguridad y evitando la pérdida de producto. Las instalaciones de producción de alimentos y bebidas utilizan juntas back-to-back para mantener las normas de higiene y evitar la contaminación del producto. Las fábricas de pasta y papel confían en estas juntas para manipular lodos abrasivos minimizando las fugas.

Aplicaciones en generación de energía, tratamiento de aguas y aeroespacial

El sector de generación de energía incorpora juntas back-to-back en bombas de alimentación de calderas y aplicaciones de turbinas, donde son habituales las altas presiones y temperaturas. Las instalaciones de tratamiento de aguas utilizan estas disposiciones para sellar las bombas que manipulan diversos productos químicos y aguas residuales. La industria aeroespacial emplea juntas back-to-back en bombas de combustible y sistemas hidráulicos, garantizando un rendimiento fiable en condiciones extremas.

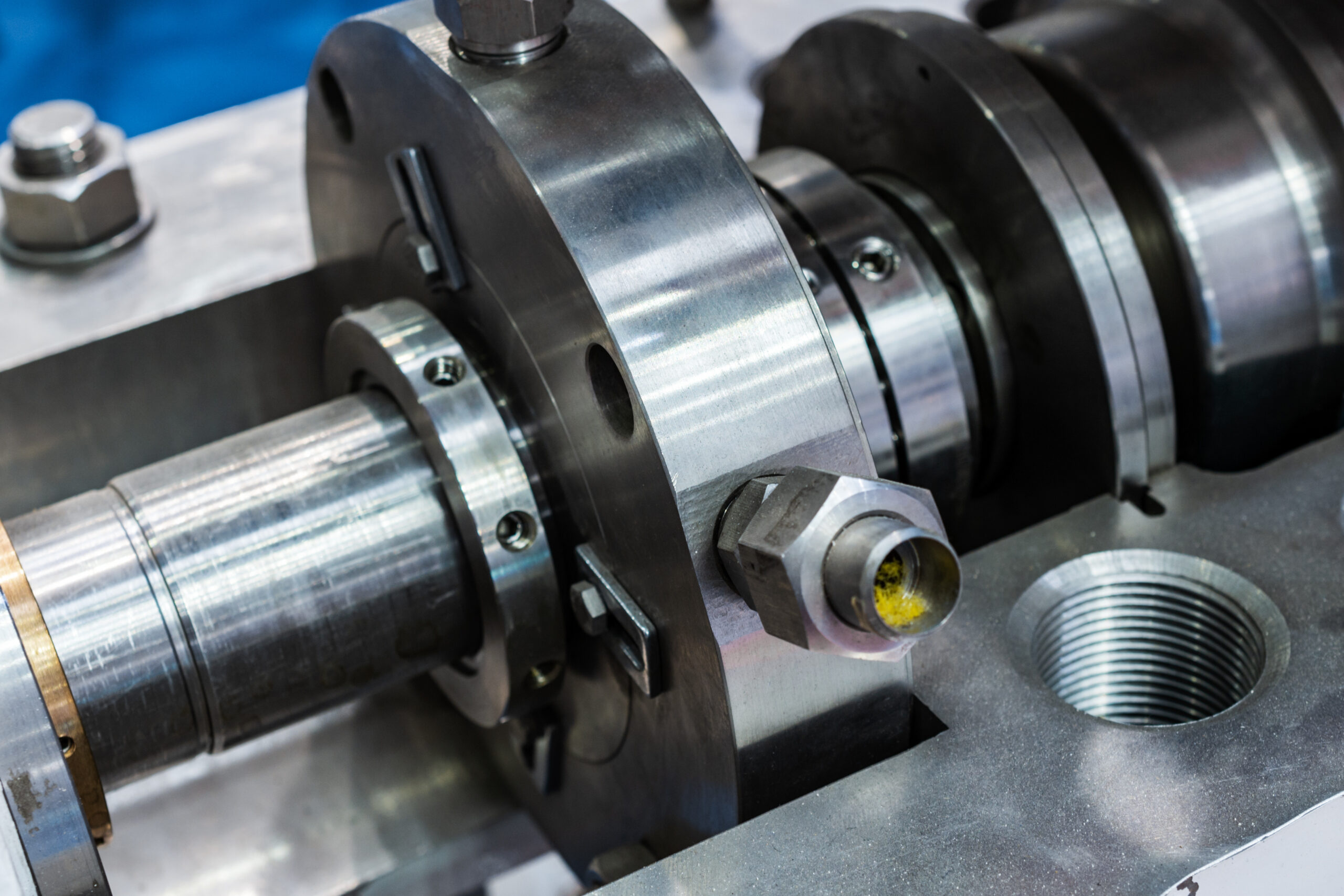

Disposición en tándem (cara a cara)

Disposición en tándem (cara a cara) Principio de funcionamiento

Las disposiciones en tándem (cara a cara) emplean dos juntas para mejorar la protección contra fugas. La junta primaria está en contacto con el fluido del proceso, mientras que la junta secundaria está orientada hacia la atmósfera. Un fluido tampón ocupa el espacio entre estas juntas, mantenido a una presión ligeramente inferior a la del fluido de proceso.

El eje giratorio activa la junta primaria, que contiene el fluido de proceso e impide su entrada en la cámara intermedia. Cualquier fuga menor es absorbida por el fluido tampón. A continuación, el cierre secundario bloquea la salida del fluido tampón a la atmósfera. Esta configuración crea un entorno controlado, minimizando la contaminación del fluido de proceso y reduciendo las emisiones.

El líquido amortiguador cumple múltiples funciones en esta disposición. Lubrica y refrigera ambas juntas, prolongando su vida útil. También actúa como barrera protectora, protegiendo la junta secundaria del contacto directo con fluidos de proceso potencialmente dañinos. En caso de fallo del cierre primario, la menor presión del fluido tampón permite una fuga controlada a la cámara intermedia. Esto activa las alarmas y permite el mantenimiento antes de que se produzca un fallo catastrófico.

Ventajas de la disposición en tándem (cara a cara)

Resistencia a la presión y durabilidad

Las juntas en tándem soportan mayores presiones que las juntas simples, por lo que son adecuadas para aplicaciones exigentes. Toleran mejor la desalineación del eje y las vibraciones, lo que reduce el desgaste y prolonga la vida útil de la junta. El diseño facilita el mantenimiento, ya que la junta primaria puede sustituirse sin alterar la junta secundaria ni desmontar todo el conjunto.

Disipación del calor y flexibilidad de los materiales

El fluido tampón entre las juntas en una disposición en tándem mejora la disipación del calor, refrigerando la junta primaria y evitando el sobrecalentamiento. Esto prolonga la vida útil de la junta. La configuración también ofrece flexibilidad en la selección del material de la junta, lo que permite utilizar distintos materiales en cada junta para optimizar el rendimiento en función de las condiciones específicas del proceso.

Versatilidad y robustez

Las disposiciones en tándem (cara a cara) ofrecen soluciones de estanquidad robustas y versátiles para diversas aplicaciones industriales. Su capacidad para soportar altas presiones, mejorar la fiabilidad y facilitar el mantenimiento.

Desventajas de la disposición en tándem (cara a cara)

Desafíos espaciales y de diseño

Las disposiciones en tándem (cara a cara) requieren más espacio axial, lo que plantea problemas en los diseños de maquinaria compacta. El aumento de longitud puede provocar problemas de desviación del eje, lo que puede comprometer el rendimiento y la longevidad de la junta. Estas configuraciones implican dos conjuntos de juntas independientes, lo que aumenta la complejidad del sistema y da lugar a mayores costes de instalación y mantenimiento en comparación con las juntas simples u otras disposiciones de doble junta.

Capacidad limitada de contención y presión

Las disposiciones en tándem son menos eficaces en la contención de fluidos de proceso que otras configuraciones de doble cierre. En caso de fallo del cierre interior, el cierre exterior se convierte en la única barrera contra las fugas, proporcionando menos contención que una configuración espalda con espalda. Estos sistemas tienen una capacidad de presión limitada, ya que normalmente soportan presiones diferenciales más bajas que las configuraciones espalda con espalda. Esta restricción puede limitar su uso en aplicaciones de alta presión.

Limitaciones de la gestión térmica

La disipación del calor es menos eficaz en las disposiciones en tándem, lo que afecta al rendimiento de la junta en procesos sensibles a la temperatura. Las limitaciones inherentes al diseño en la gestión térmica pueden afectar a la fiabilidad y eficiencia general del sistema.

Aplicaciones de la disposición en tándem (cara a cara)

Aplicaciones en hidrocarburos ligeros y COV

Las disposiciones en tándem destacan en procesos que manipulan hidrocarburos ligeros, compuestos orgánicos volátiles (COV) y fluidos con baja viscosidad y gravedad específica. Estas juntas minimizan la contaminación del producto evitando que el fluido tampón de la junta exterior se mezcle con el fluido del proceso.

Condiciones de presión variables

Las juntas en tándem funcionan bien en condiciones de presión variables. La junta exterior se adapta a las fluctuaciones de presión sin comprometer el rendimiento de la junta interior. Esto las hace adecuadas para equipos con arranques y paradas frecuentes o funcionamiento intermitente.

Aplicaciones de alta velocidad

Las aplicaciones de alta velocidad se benefician de la eficaz capacidad de disipación térmica de las juntas en tándem. En entornos en los que las fugas ocasionales son aceptables pero la contención es necesaria, estas juntas ofrecen una solución eficaz.

Industria farmacéutica y alimentaria

Las disposiciones en tándem encuentran aplicación en las industrias farmacéutica y alimentaria. Su capacidad para mantener la pureza del producto y evitar la contaminación se ajusta a los estrictos requisitos de higiene de estos sectores.

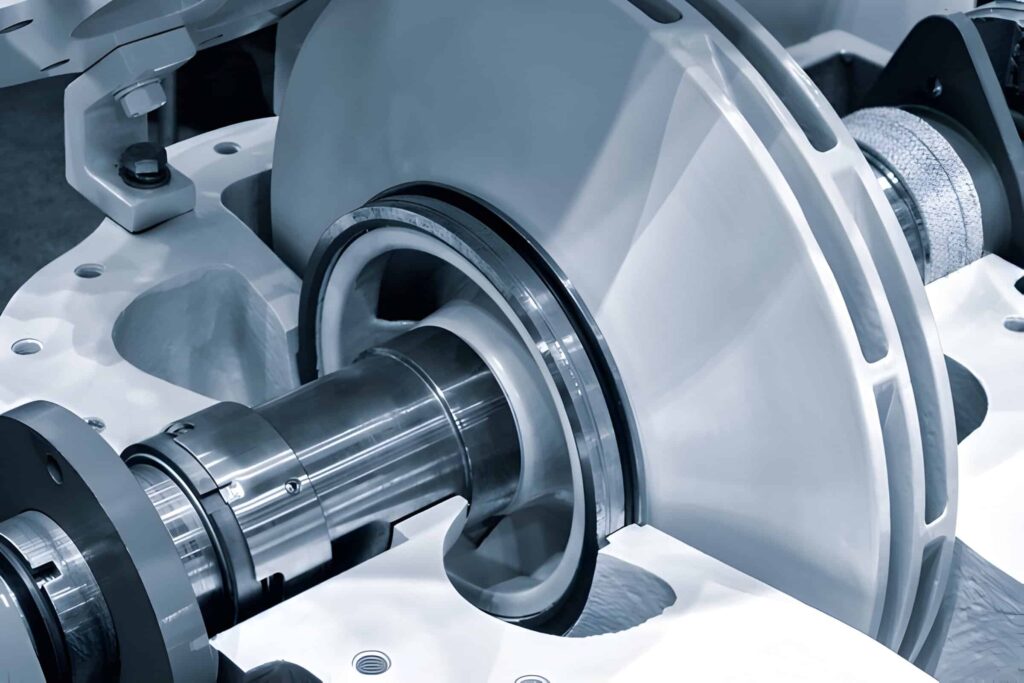

Acuerdo cara a cara

Principio de funcionamiento de los acuerdos cara a cara

Las disposiciones de cierres mecánicos dobles cara a cara presentan dos cierres colocados con caras opuestas, creando una cámara estanca entre ellos. Esta cámara contiene un fluido de barrera, parte integrante del funcionamiento del cierre.

Durante la rotación del eje, ambos cierres colaboran para evitar fugas. La junta interior entra en contacto con el fluido del proceso, mientras que la junta exterior interactúa con la atmósfera o el sistema de contención secundario. El fluido de barrera lubrica las caras del cierre, disipa el calor y mantiene una presión superior a la del fluido de proceso. Este diferencial de presión asegura la fuga hacia el interior, protegiendo contra la pérdida de producto y la contaminación ambiental.

Las disposiciones cara a cara ofrecen protección contra el funcionamiento en seco. Si la presión del fluido de barrera disminuye, ambas juntas pueden funcionar independientemente, proporcionando un mecanismo a prueba de fallos. Este diseño facilita la instalación y el mantenimiento, ya que permite sustituir la junta sin alterar la otra.

El principio de funcionamiento de la disposición se basa en la interacción entre las caras del sello, el fluido de barrera y los diferenciales de presión. Al girar el eje, las caras del cierre crean una fina película de fluido que minimiza la fricción y el desgaste. La mayor presión del fluido barrera lo fuerza a entrar en el hueco entre las caras del cierre, formando un cierre líquido estable. Esta junta líquida impide la salida del fluido de proceso y la entrada de contaminantes externos.

Ventajas del acuerdo cara a cara

Protección contra la flexión del eje

Los cierres mecánicos dobles cara a cara protegen contra la flexión del eje. La proximidad de las caras del cierre mantiene la alineación en condiciones de funcionamiento difíciles. Esta configuración simplifica la instalación y el mantenimiento, reduciendo el tiempo de inactividad y facilitando el mantenimiento del cierre sin alterar la alineación del equipo.

Disipación térmica mejorada

La disipación del calor mejora con las disposiciones cara a cara. El fluido de barrera entre juntas elimina el calor generado por la fricción de la cara de la junta, lo que prolonga su vida útil y mejora su rendimiento. Esta configuración tolera situaciones de presión inversa, por lo que es adecuada para aplicaciones con frecuentes fluctuaciones de presión.

Diseño compacto

Las juntas face-to-face se caracterizan por su diseño compacto, que requiere menos espacio axial que otras disposiciones. Esta característica las hace ideales para equipos con espacio de instalación limitado. La reducción del peso total de la junta beneficia a determinadas aplicaciones en las que es crucial minimizar la masa.

Mayor longevidad y fiabilidad

La eficacia de la disposición en la gestión del calor y el manejo de la presión contribuye a aumentar la longevidad y fiabilidad del cierre. Esto se traduce en una reducción de la frecuencia de mantenimiento y de los costes operativos de los procesos industriales que emplean cierres mecánicos dobles cara a cara.

Desventajas del acuerdo cara a cara

Distorsión térmica y limitaciones de presión

Aumenta la susceptibilidad a la distorsión térmica, lo que provoca daños en la cara de la junta y un aumento de las fugas. La menor capacidad de presión en comparación con las configuraciones espalda con espalda limita el uso en aplicaciones de alta presión.

Retos de instalación y mantenimiento

Los retos de instalación y mantenimiento surgen debido a la reducida accesibilidad de las caras interiores de las juntas. Esto complica la inspección y la sustitución, aumentando potencialmente el tiempo de inactividad y los costes de mantenimiento. El fluido atrapado entre las caras del cierre puede provocar un bloqueo hidráulico, lo que impide la apertura del cierre y puede dañar las caras durante el arranque.

Sensibilidad a la desviación y la desalineación del eje

La sensibilidad a la desviación y la desalineación del eje afecta al rendimiento y la vida útil de la junta en disposiciones cara a cara. El espacio axial necesario puede restringir el uso en diseños de equipos compactos, lo que limita la aplicación en entornos con limitaciones de espacio.

Aplicaciones de los acuerdos cara a cara

Ventajas de baja presión y expansión térmica

Las aplicaciones diferenciales de baja presión se benefician de las disposiciones cara a cara. Gestionan eficazmente la dilatación térmica al acomodar el movimiento axial del eje. Las aplicaciones con medios corrosivos o abrasivos favorecen esta disposición, ya que protege la vulnerable junta exterior de la exposición directa a fluidos de proceso agresivos.

Bombas verticales e hidrocarburos ligeros

Las bombas verticales que manipulan hidrocarburos ligeros o compuestos orgánicos volátiles suelen utilizar juntas face-to-face. Estas juntas mantienen la lubricación de la cara frontal incluso cuando la bomba está parada, lo que evita el funcionamiento en seco y prolonga la vida útil de la junta. Los equipos sometidos a ciclos frecuentes se benefician de las disposiciones cara a cara, ya que minimizan el desgaste de la cara del cierre durante los procedimientos de arranque y parada.

Selección de la disposición óptima del doble cierre

Propiedades de los fluidos

Las propiedades del fluido influyen significativamente en la selección de la disposición del cierre mecánico doble. La viscosidad afecta a la capacidad del cierre para mantener una película de fluido estable. Los fluidos de mayor viscosidad requieren caras de cierre más anchas y ranuras más profundas para una lubricación adecuada.

La temperatura influye en el rendimiento del material de la junta y en la viscosidad del fluido. Los materiales de las juntas deben soportar el intervalo de temperaturas de funcionamiento sin degradarse ni sufrir una dilatación térmica excesiva.

La corrosividad del fluido determina la selección de la cara de la junta y del material elastómero. Los materiales resistentes a los ataques químicos evitan el fallo prematuro de la junta.

Las tendencias a la cristalización o polimerización del fluido pueden afectar al rendimiento de la junta. Pueden ser necesarios diseños especiales de juntas o sistemas de fluidos de barrera para evitar la acumulación en las caras de la junta.

Los fluidos abrasivos pueden requerir materiales más duros para la cara de la junta o diseños de junta especiales para minimizar el desgaste y prolongar la vida útil de la junta.

Presión

La presión del proceso y la presión del fluido de barrera influyen en la selección de la disposición de los cierres mecánicos dobles. Las aplicaciones de alta presión requieren cierres en tándem, que soportan mejor las tensiones que las configuraciones cara a cara. Las presiones extremadamente altas requieren disposiciones espalda con espalda para una resistencia óptima a la presión.

Los escenarios de baja presión ofrecen más flexibilidad. Los acuerdos cara a cara resultan rentables y más fáciles de mantener, por lo que son adecuados para diversos sectores.

Temperatura

Las temperaturas del fluido de proceso y de la cámara de estanquidad influyen en la elección. Las altas temperaturas afectan a los materiales de las juntas, los lubricantes y el rendimiento general.

Las disposiciones en tándem con fluido tampón más frío son adecuadas para aplicaciones de alta temperatura. Esta configuración disipa el calor y protege la junta exterior del estrés térmico. Las disposiciones espalda con espalda con fluido de barrera presurizado destacan en condiciones de temperaturas extremas, ya que ofrecen una mayor refrigeración y lubricación para ambas caras de la junta.

Hay que tener en cuenta las fluctuaciones de temperatura. Los cambios rápidos provocan choques térmicos que pueden dañar los componentes de la junta. Las configuraciones cara a cara con montaje flexible se adaptan eficazmente a los ciclos térmicos.

Velocidad

Las aplicaciones de alta velocidad por encima de 3.600 RPM requieren diseños de juntas equilibradas para mitigar las fuerzas centrífugas y mantener la estabilidad. Estos diseños minimizan la generación de calor y el desgaste.

Las operaciones a baja velocidad, por debajo de 1.000 RPM, permiten una disposición más sencilla de las juntas debido a la reducción de las fuerzas dinámicas. La lubricación y refrigeración adecuadas son esenciales, ya que las velocidades más bajas pueden limitar la circulación de fluidos en la cámara de sellado.

Las aplicaciones de velocidad media, entre 1.000 y 3.600 RPM, ofrecen más flexibilidad a la hora de elegir la disposición de las juntas. A la hora de elegir, tenga en cuenta la presión, la temperatura y las propiedades del fluido, además de la velocidad.

Adapte los materiales de la cara del cierre y las cargas de los muelles a la velocidad de funcionamiento. Las velocidades más altas pueden requerir materiales más duros para la cara y una tensión de muelle ajustada para mantener un contacto adecuado del cierre sin un desgaste excesivo.

Limitaciones de espacio

Las configuraciones cara a cara ocupan menos espacio axial, por lo que son adecuadas para maquinaria compacta, pero requieren más espacio radial para los componentes de la junta. Las disposiciones espalda con espalda necesitan más espacio axial, pero ofrecen ventajas en cuanto a espacio radial, por lo que son adecuadas para situaciones de espacio radial limitado. Las disposiciones en tándem exigen el mayor espacio axial, por lo que no son adecuadas para equipos con restricciones axiales estrechas.

Tenga en cuenta el espacio para los sistemas auxiliares, incluidas las tuberías y los depósitos de circulación de fluidos de barrera. Algunas disposiciones requieren amplios sistemas de apoyo, lo que afecta a las necesidades generales de espacio. Asegúrese de que hay espacio suficiente para la sustitución de juntas y las tareas de mantenimiento.

Coste

La inversión inicial debe sopesarse con los gastos operativos a largo plazo. Las configuraciones cara a cara suelen tener costes iniciales más bajos, pero requieren un mantenimiento más frecuente. Las configuraciones "espalda con espalda" pueden tener costes iniciales más elevados, pero ofrecen un mayor rendimiento y longevidad, lo que puede reducir los costes totales con el tiempo.

Preguntas frecuentes

¿Con qué frecuencia deben inspeccionarse y mantenerse los dobles cierres mecánicos?

Los cierres mecánicos dobles deben inspeccionarse cada 3-6 meses y someterse a un mantenimiento anual. No obstante, deben seguirse las recomendaciones de los fabricantes, ya que la frecuencia de inspección puede variar en función del uso y las condiciones de funcionamiento.

¿Cuáles son los costes habituales asociados a la instalación de sellos mecánicos dobles?

Los costes de instalación de un cierre mecánico doble suelen oscilar entre $1.000 y $10.000+. Los precios varían en función del tamaño del cierre, los materiales, la complejidad y la mano de obra.

¿Pueden adaptarse los cierres mecánicos dobles a los equipos existentes?

Los cierres mecánicos dobles pueden instalarse a posteriori en los equipos existentes, en función de factores de compatibilidad como el tamaño del eje, las dimensiones de la carcasa y el espacio disponible. Se recomienda una evaluación profesional para determinar la viabilidad de la maquinaria específica.