Что такое уплотнение картриджа

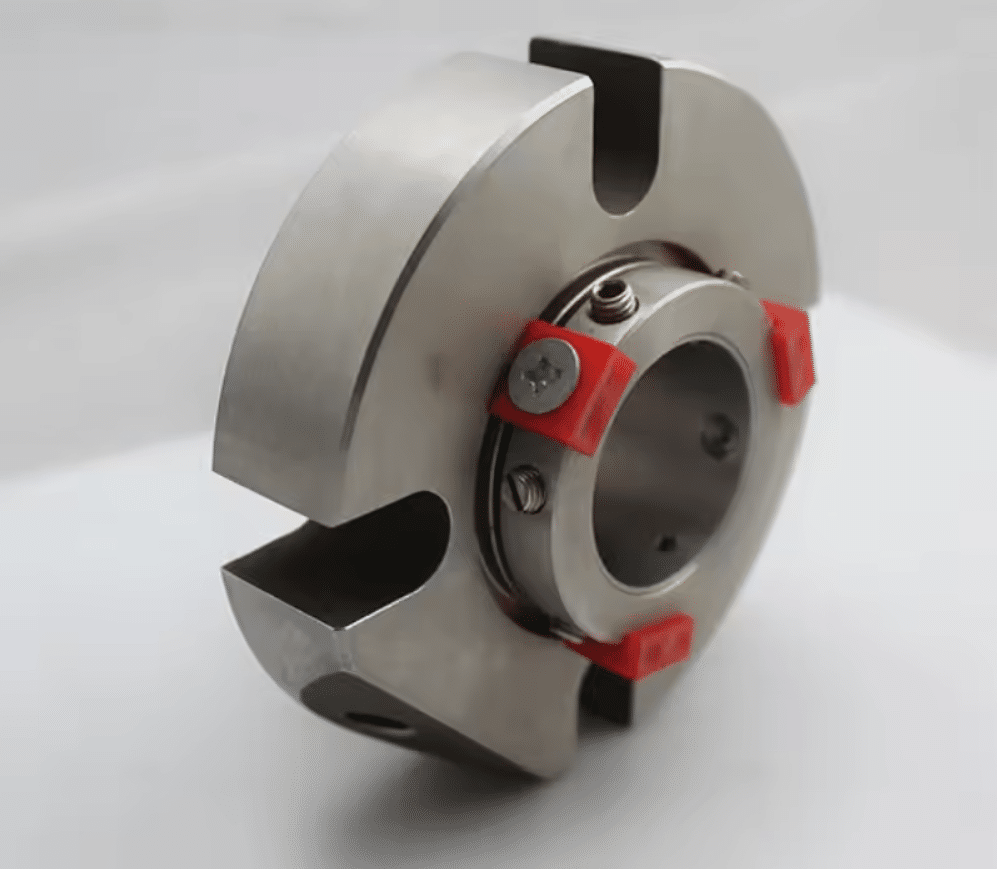

Картриджное уплотнение, также известное как картриджное торцевое уплотнение, - это тип торцевого уплотнения, разработанный как предварительно собранный, автономный узел. Это компактное, простое в установке уплотнение состоит из уплотнительной головки, втулки и сальниковой пластины, объединенных в один картридж.

Детали уплотнения картриджа

Сальник

Сальник - это неподвижная часть картриджного уплотнения, которая устанавливается на корпус оборудования. Он служит основной точкой соединения между уплотнением и оборудованием. Сальник обычно изготавливается из коррозионностойкого материала, например нержавеющей стали, и рассчитан на давление и температурные условия применения. В нем также размещаются вторичные уплотнения и обеспечивается монтажная поверхность для торцов уплотнений.

Рукав

Втулка - это вращающаяся часть картриджного уплотнения, которая устанавливается на вал оборудования. Обычно она изготавливается из твердого, износостойкого материала, такого как карбид кремния или карбид вольфрама. Втулка предназначена для вращения вместе с валом и обеспечивает поверхность прилегания уплотнительных поверхностей. Она также служит монтажной поверхностью для пружин и других компонентов динамического уплотнения.

Вторичные уплотнения

Вторичные уплотнения, также известные как статические уплотнения, используются для предотвращения утечек между неподвижным и вращающимся компонентами картриджного уплотнения. Они обычно изготавливаются из эластомерных материалов, таких как фторэластомеры (FKM) или перфторэластомеры (FFKM), и предназначены для противостояния химическим и температурным условиям применения. К распространенным типам вторичных уплотнений относятся уплотнительные кольца, V-образные кольца и U-образные крышки.

Лицевые стороны печатей

Уплотнительные поверхности являются сердцем картриджного уплотнения и отвечают за поддержание герметичности между неподвижными и вращающимися компонентами. Картриджные уплотнения могут иметь две или четыре уплотнительные поверхности, в зависимости от конструкции и требований применения. Первичные уплотнительные поверхности обычно изготавливаются из твердого, износостойкого материала, такого как карбид кремния, карбид вольфрама или углеграфит. Они точно притираются и полируются, чтобы обеспечить гладкую и плоскую поверхность уплотнения. Вторичные уплотнительные поверхности, если они имеются, обычно изготавливаются из более мягкого материала, например углеграфита или PTFE, и обеспечивают дополнительную герметичность.

Пружины

Пружины используются в картриджных уплотнениях для поддержания постоянного контактного давления между поверхностями уплотнения, обеспечивая оптимальную эффективность уплотнения. Существует несколько типов пружин, используемых в картриджных уплотнениях, включая одиночные пружины, многочисленные пружины, металлические сильфоны и эластомеры.

- Одинарные пружины являются наиболее распространенным типом и обычно изготавливаются из коррозионностойкого материала, такого как Hastelloy или Elgiloy.

- Многослойные пружины используются в тех случаях, когда требуется более высокое давление уплотнения или повышенная динамическая стабильность.

- Металлические сильфоны используются в системах с высокой температурой или высоким давлением

- Эластомеры используются в системах с низким давлением и низкой температурой.

Запорный хомут

Стопорная манжета - это важный компонент картриджного уплотнения, который используется для фиксации узла уплотнения на валу. Обычно она изготавливается из коррозионностойкого материала, например нержавеющей стали, и предназначена для плотного захвата вала без его повреждения. Запорный хомут также обеспечивает регулировку контактного давления на уплотнительную поверхность при установке и обслуживании.